Garrattfan's Modelrailroading Pages

LTM 51 in HO

De ketelbrug

Nadat de meeste bestelde onderdelen aangekomen waren en ook nadat ik de NBDS 118 had voltooid, werden de voorbereidingen voor de LTM 51 geïntensiveerd. Ik had al een paar keer met de etsen voor me zitten staren en op een bepaald moment realiseerde ik me dat ik aan het uitstellen was. Ik haalde diep adem en sneed deze extreem zeldzame ets aan en daarmee werd de ets nog zeldzamer omdat deze niet langer onaangeroerd was. Het voelde bijna als heiligschennis.

De geschiedenis schreef de 8e mei 2020, het 75e jaar na VE Day, het einde van de Tweede Wereldoorlog in Europa |

|

| Normaal gesproken start ik een project met het onderstel en de aandrijving. Het is het meest kritische deel van een project en niet zelden het moeizaamste deel. De bovenbouw is het leukste deel en die bewaar ik voor het laatst. Maar bij de start van dit project wachtte ik nog steeds op de komst van de tandwielkasten, ondanks het feit dat ze al op 30 maart zijn besteld. Ik had op 8 mei zelfs nog niet eens antwoord van High Level Kits gehad ondanks diverse herinneringen. Ik had eerder goede ervaringen met ze en hun producten zijn geweldig dus ik wacht. In de tussentijd ben ik dus aan de ketelbrug begonnen. Gelukkig is het uiteindelijk allemaal gelukt en zijn de tandwielkasten in goede orde ontvangen. | |

Verkenning en het allemaal uitknobbelen |

|

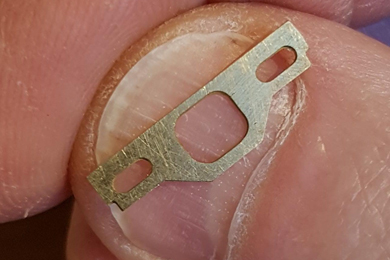

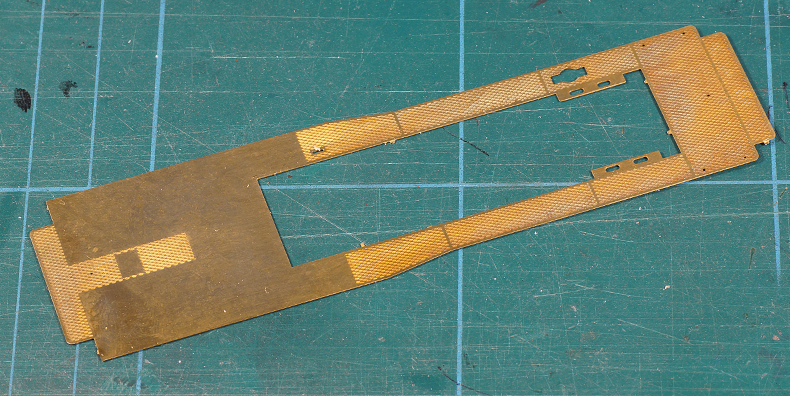

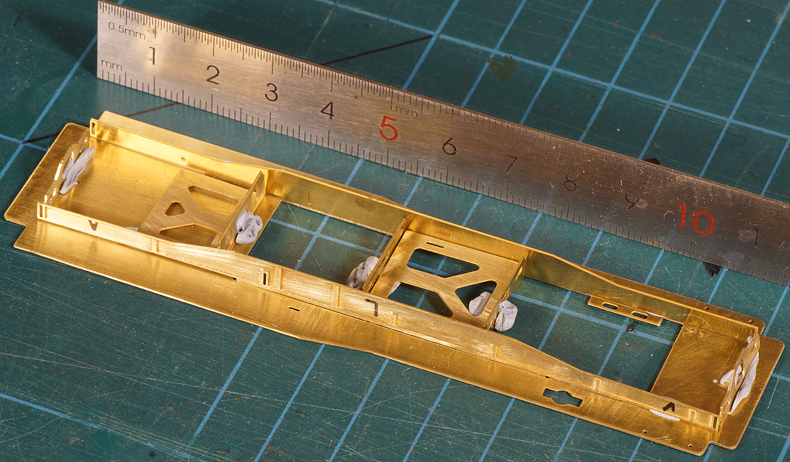

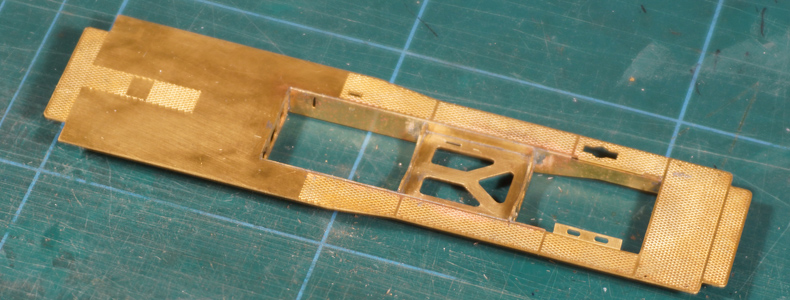

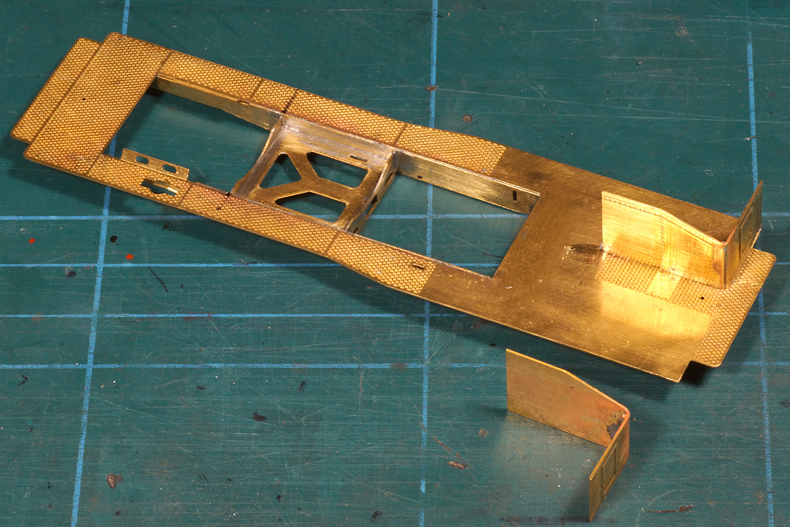

Het allereerste onderdeel uit de etsen. Het project is nu officieel gestart! |

|

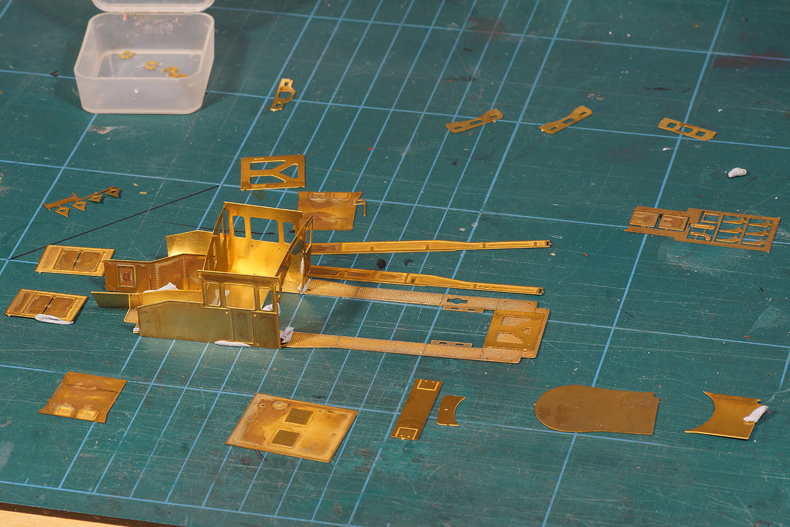

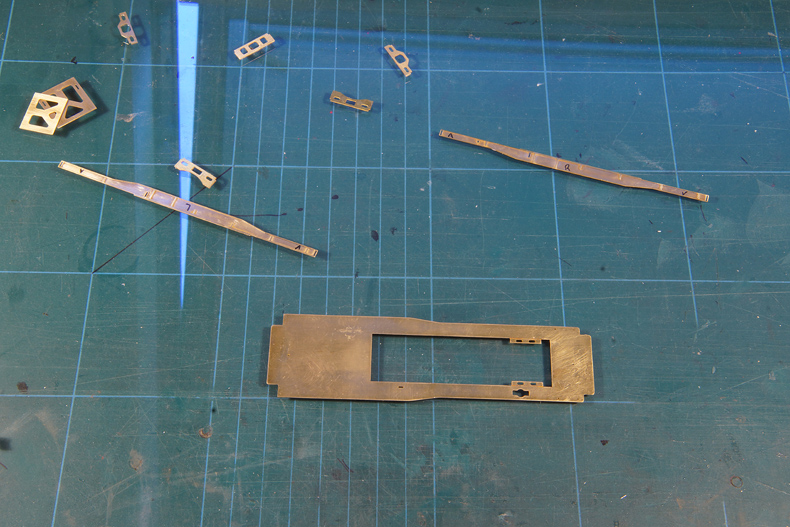

Na het los maken van alle delen uit de ets ging ik eerst maar eens puzzelen wat waar nu hoorde. Weet dat ik geen bouwbeschrijving heb dus de onderdelen moeten min of meer zelfverklarend zijn. Ik liet alles door mijn vingers gaan en de meeste onderdelen zijn ook wel voor de hand liggend. Terwijl ik dit deed ruimde ik ook de etsranden en fretresten op.

|

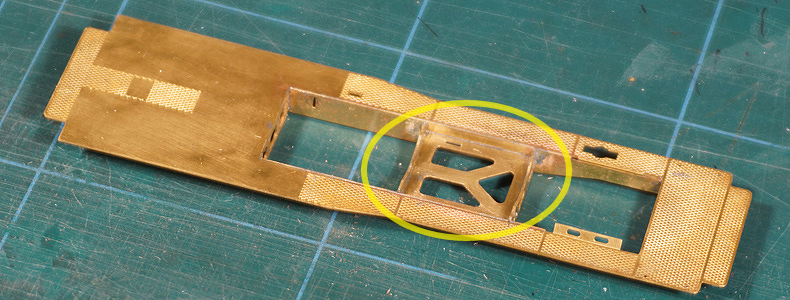

|

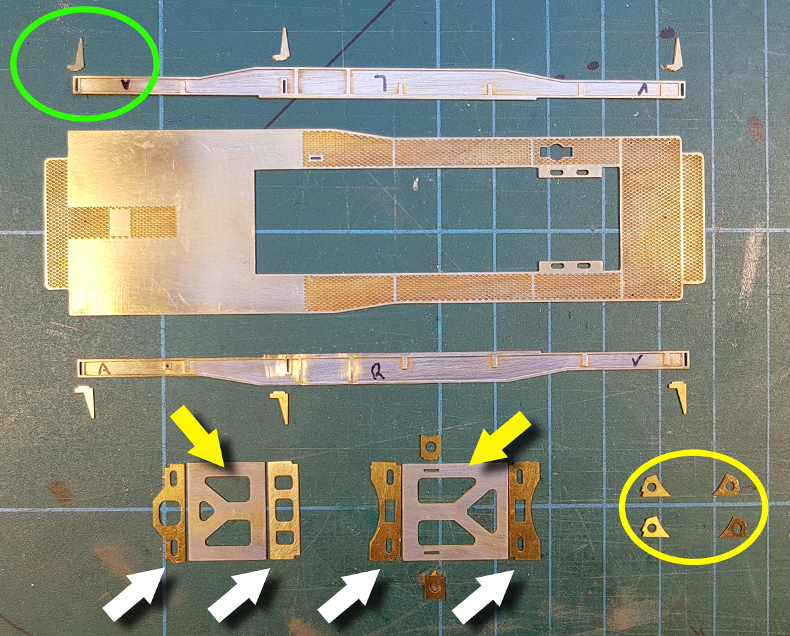

Maar het frame stelde me toch wel voor raadsels.. Het "frame" van de ketelbrug, dat is de omloopplaat met de ondersteunende verticale langsdragers en de dwarsverbindingen liet wel een en ander te raden over:

|

|

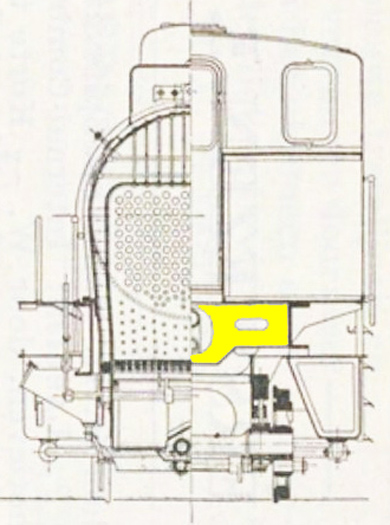

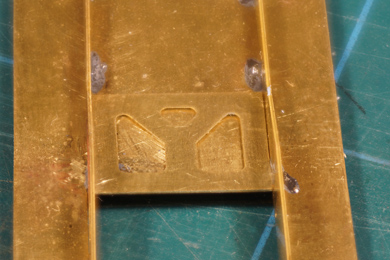

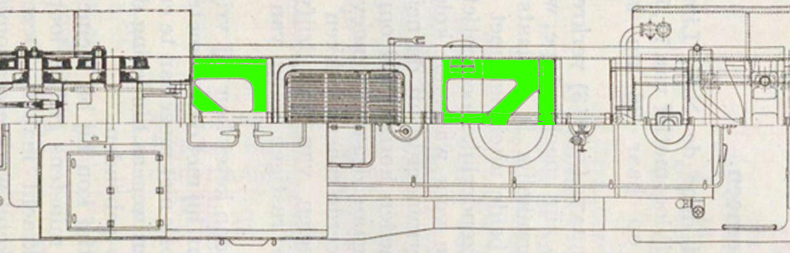

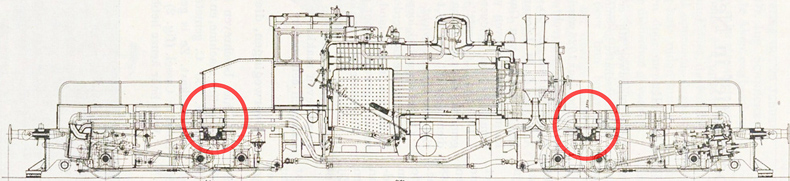

Een blik op de enige bekende tekening van de LTM 51 hielp om de Y-platen te lokaliseren. Maar hoe de korte Y-plaat erin zat bleef toch nog lang onduidelijk. |

|

Een gesprek met een zeer gewaardeerde collega-bouwer bracht aan het licht dat de korte Y-plaat zeer waarschijnlijk de houten vloer in het machinistenhuis ondersteunde en dus relatief hoog zat. Merk op dat de lange Y-plaat halverwege de dwarsversterkingen zit om vrij te blijven van de ketel. |

|

|

Ditzelfde gesprek bevestigde ook mijn vermoeden dat de verlaagde dwarsverbindingen aan het einde van de omloopplaat moesten zitten. Dat ze daarmee onder het frame uitstaken in de topplaat van het draaistel had me ervan weerhouden daar conclusies over te trekken. Nu bleek echter dat de draaistellen op die plek een verdieping hebben waar die lage delen een plek kunnen vinden. Als je het eenmaal weet zie je het ook op de tekening.

|

|

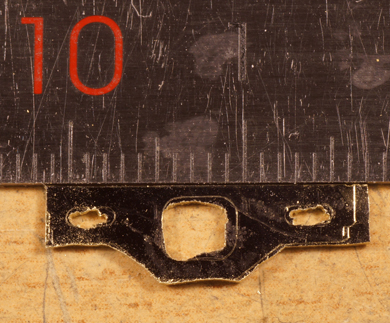

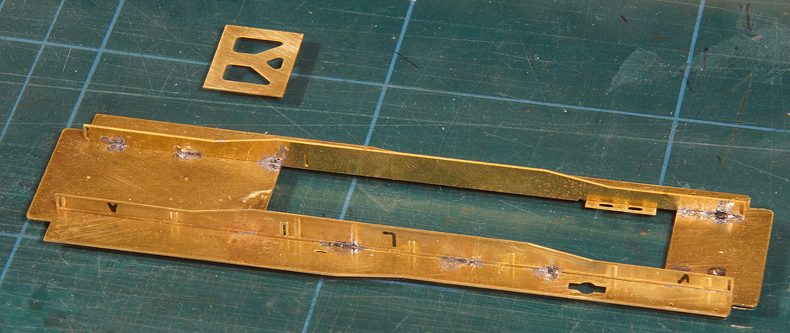

Oké, maar ik had maar één zo'n verlaagde verbinding. De conclusie moest dus ook zijn dat dit een omissie was op de ets. Er moeten er echt twee zijn, een aan elke einde van de ketelbrug. |

|

Dus ik toog aan het werk. Een poging om een gat van de juiste diameter op precies de juiste plaats te maken met mijn MF70 mislukte. Ik zat er wel 0,2 mm naast! Ik was ook al niet zo blij met de andere gaten dus ik begon opnieuw. Dat merk ik op om vooral niet de indruk te wekken dat het allemaal in een keer goed gaat. Keith Appleton merkt in een van zijn video's op:

Mislukken hoort ook bij modelbouwen. |

|

Dus kwam de ouderwetse figuurzaag te voorschijn. |

|

Na twee uur zorgvuldig zagen en vijlen had ik een redelijk tweede exemplaar. Raad maar eens welke de kopie is en welke het origineel

|

Nu kon ik de hele brug in elkaar zetten met Blu-Tack bij wijze van proef. |

|

Bouw van de feitelijke brug |

|

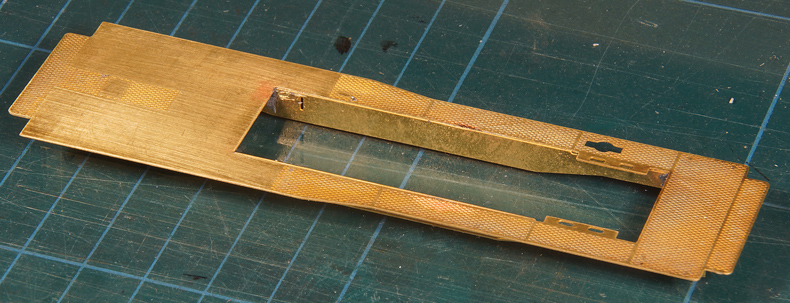

Ik ben gewoon om omploopplaten op een plat vlak te solderen, in dit geval een plaat veiligheidsglas. Na iedere soldeeractie kan ik dan controleren of de omloopplaat nog steeds vlak is. |

|

Ik puntsoldeerde eerst de lengtebalken op vier plaatsen in de volgorde 2, 4, 1, 3 Het is van het grootste belang om te voorkomen dat er veel warmte in het werkstuk komt. De delen zijn lang en ze zetten onder invloed van de warmte zichtbaar uit. Als je dat op zijn beloop laat zullen de delen krom trekken. Elke soldeerpunt werd snel neergezet en na elke soldeerbewerking liet ik het geheel dus afkoelen. D'rin, soldeer loopt, d'ruit en af laten koelen |

|

Aaaaaaaahhh! |

|

Vervolgens vulde ik de tussenruimtes tussen de eerste acht soldeerpunten op met steeds één extra punt, waarbij ik telkens de warmte weer liet verdwijnen. |

|

|

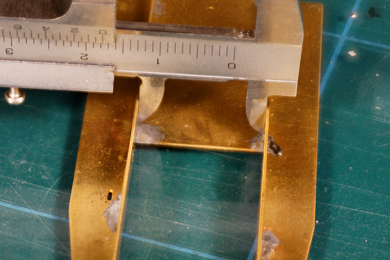

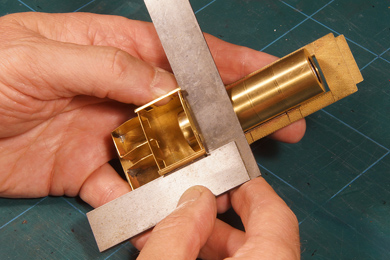

Ik controleerde de breedte tussen de langsdragers. Waar de korte Y-plaat moest komen was alles in orde. |

|

Maar aan de voorzijde bleek er meer ruimte te zijn. Dat was gek. Ik controleerde of de langsdrager wel goed langs de binnenzijde van het gat in de omloopplaat aanlagen. Dat was inderdaad het geval. Ik kon er niks mis aan vinden. |

|

|

Meten bevestigde:17,8 mm achteraan bij de ketel en 18,2 aan de voorzijde. Wat nu? Na er eens goed over nagedacht te hebben besloot ik het zo te laten. Het is onzichtbaar als de lok af is, dat is het in feite nu al want ik kwam er alleen maar achter omdat ik het namat. Als ik nu de uitlijning van de langsdragers ga veranderen moet ik een gat gaan vullen tussen de langsdrager en de omloopplaat en dat zal zeker zichtbaar worden. Dus zet je er over heen, Vink. |

|

Dus soldeerde ik de langsnaden helemaal door en bracht ook de twee Y-platen op hun plaats. |

|

Buigen van het plaatwerk van het machinistenhuisEigenlijk wilde ik op dit moment de beschikking hebben over de ketel, maar de bestelde messing buis was er nog niet. Ik deed wat vingeroefeningen met een stalen buis maar die waren niet erg succesvol. Ik besloot daarom de messing buis af te wachten en ondertussen wat andere dingen te gaan doen |

|

|

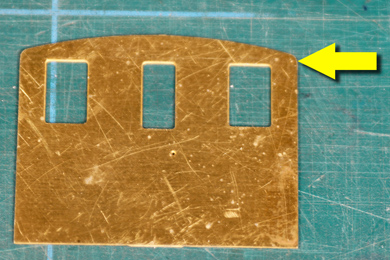

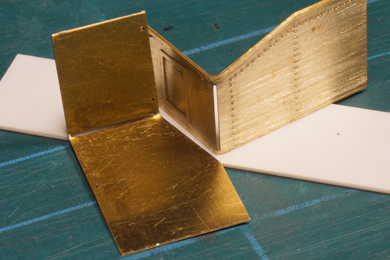

Een van de toekomstige klusjes is het buigen van de dakrand van de zijwanden van het machinistenhuis. De dakrand heeft een vrij scherpe bocht die dan afvlakt in het dakvlak zelf. Dat is geen makkelijke vorm zo op het einde van de messingplaat.

Ik besloot een vormmal te maken op basis van een sjabloon die van de vorm van de achterwand afleidde.

Ik kraste de dakvorm in een plaatje 0,75 mm messing. Die vijlde ik uit en maakte die zo precies mogelijk pas op de contour van de achterwand. |

|

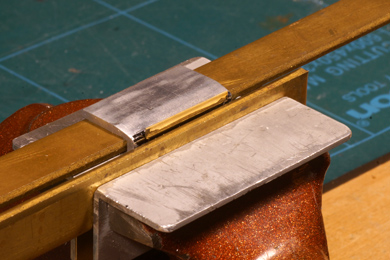

Ik zaagde een stukje aluminium L-profiel iets overmaats af.

|

|

|

| Ik vijlde het aluminium profiel passend op het messing sjabloon. Keer op keer haalde ik het sjabloon over het profiel om te zien waar er licht tussen zat. | |

|

Toen ik daar tevreden over was paste ik hem eens tegen de dakrand. En ook daar was ik tevreden over. Maar waarom het sjabloon dan? Wel, je kunt de uiteinden wel passen op de achterwand, maar niet ergens anders. Het sjabloon laat zien of je het over de gehele lengte van de vormmal goed op orde hebt. |

|

|

| Ik kraste een bijna onzichtbare lijn op de binnenzijde van de achterwand waar de hoek startte. Die lijn zette ik over op dezelfde hoogte van de zijwand. Ik maakte ook een lijn op de vormmal op de plek waar de bocht begon. | |

|

Ik klemde mal en zijwand in mijn bankschroefje en lijnde de twee strepen uit. Met mijn schuifmaat controleerde ik of de bovenrand parallel aan de vormmal liep. |

|

Daarna rolde ik een ander stuk alu profiel over de dakrand heen en probeerde daarbij de druk gelijkmatig te verdelen. |

|

|

| Voorbereiding: : anderhalf uur, feitelijke bewerking 10 seconden | |

|

|

| Maar als ik het zelf mag zeggen: met een perfecte passing. En herhaalbaar want korte tijd later had ik een twee identiek gevormde wand liggen. | |

|

Nu ik er toch mee bezig was, maakte ik ook het dak zelf passend op de boog van de achterwand. Opnieuw werden lijnen gekrast om het midden van het dak en de achterwand op te lijnen. Ik rolde een staf staal over de binnezijde van het dak op de snijmat. Daardoor begon het dk langzaamaan te krullen. De kromming was maar matig dus begin voorzichtig.

|

Maken van de taatsen |

|

Op dit punt ging mijn aandacht uit naar het maken van de beide taatsen die de ketelbrug met de draaistellen verbinden.

Dit werd een avontuur en project op zichzelf dus ik heb een separate pagina aan gewijd aan het maken van de taatsen. Hier volsta ik er mee om het eindresultaat te laten zien. |

|

|

|

Maken van de ketel |

|

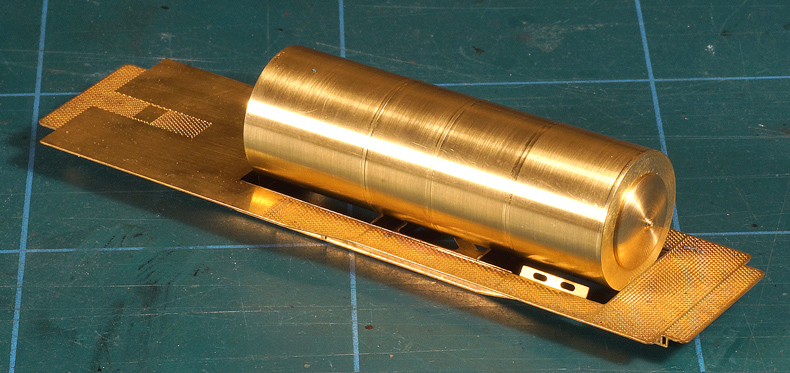

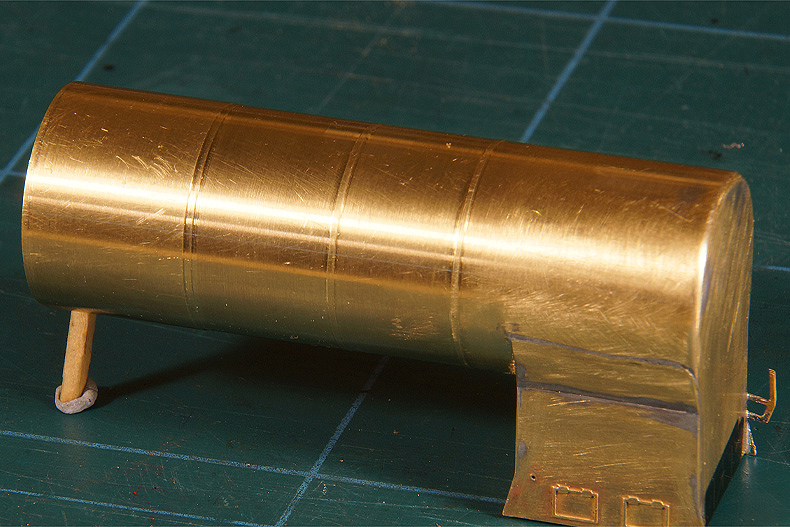

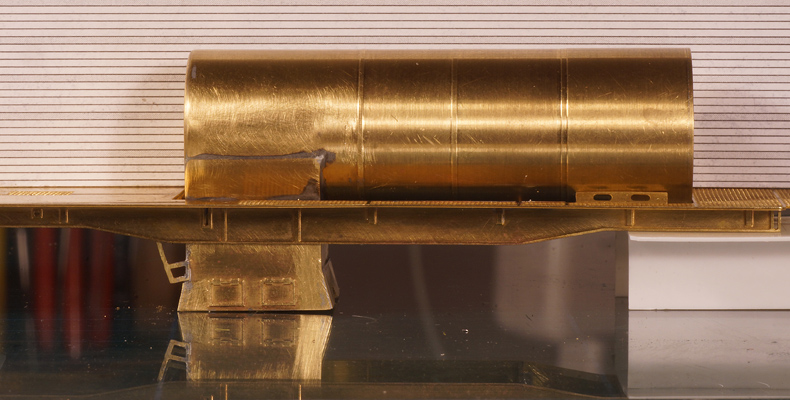

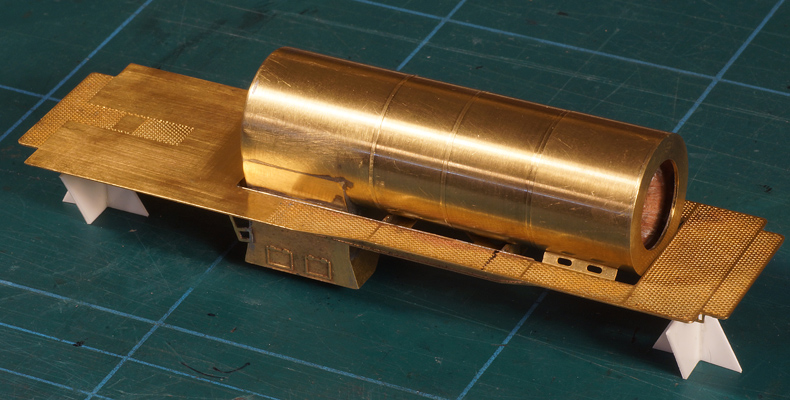

| Inmiddels was de messing buis die ik voor ketel besteld had aangekomen. Ik kan dus aan de slag voor de ketel. (28-05-2020). Net als bij de taatsen was het maken van de ketel weer klein project op zichzelf dus ik wijdde opnieuw een apart pagina aan het maken van de ketel. | |

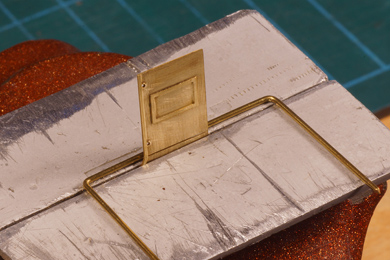

De nieuwe ketel met rookkastdeur op de ketelbrug. |

|

Samenstellen van de vuurkist |

|

Hoe je het ook bekijkt het aanbouwen van de vuurkist aan de ketel zal geen gemakkelijke opgave zijn. Tenslotte probeer je een min of meer vierkant object uit te lijnen aan een rond object zonder al te veel referentielijnen als houvast. Het werd ook inderdaad een "uitdaging". |

|

|

|

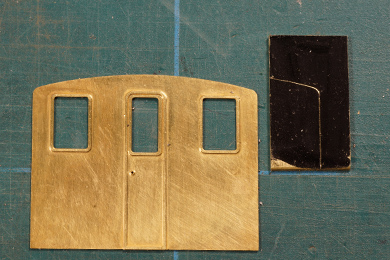

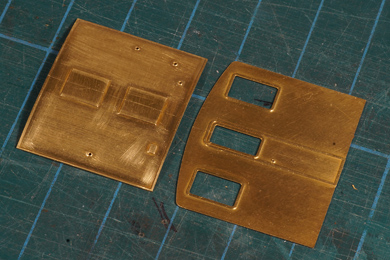

Het achterpaneel, links, die het ketelfront vormt, wilde om te beginnen zoals hij uit de ets kwam al niet door het frame passen. Het lage voorpaneel dat onder de ketel komt, rechts, paste wel. |

|

|

Ik tekende dus af waar de nieuw buitenlijn moest komen en ik verwijderde net voldoende materiaal om het passend te maken, met 0,5 mm extra ruimte aan weerszijden. Die is nodig om straks de zijpanelen op te kunnen solderen en toch nog in het frame te passen. Oei, een instinker als je daar niet aan denkt. |

De vuurkist vastgesoldeerd. Bij controle op haaksheid vond ik na de eerste poging een aanzienlijke mate van scheefheid. Dus de gasbrander werd aan het werk gezet en alles weer losgehaald. Bij de tweede poging wist ik beter waar ik op moest letten en toen was het resultaat wel haaks.

|

|

Vlak gevijld en schoongemaakt. |

|

|

|

|

Een V-groef werd in de voor en achterpanelen afgetekend en gevijld om ruimte te bieden aan diverse pijpen die onder de asla doorlopen.

Deze V-groef staat duidelijk op tekening maar ik heb hem wat vereenvoudigd door de korte verticale zijde niet na te bootsen maar de schuine szijde gewoon door te laten lopen |

De bodem van de asla werd er in gesoldeerd. |

|

Horizontaal stellen van de ketel |

|

| Het plaatsen van de ketel op de ketelbrug lijkt een rechttoe-rechtaan klusje. Maar er waren wat complicaties. | |

Allereerst had mijn gecalibreerde oog (dank aan Keith Appleton voor de uitdrukking) al gezien dat de ketel niet recht zat. Een verklikker was dat de rookkast niet wilde landen op de rookkaststeunen van het frame (gele ovaal). Ik bedacht diverse methoden om dit de verifiëren en later eventueel correcties na te kunnen kijken. Ik heb geen hoogtemeter (nog niet in ieder geval op dat moment). Ik maakte een millimeterschaal in de computer en drukte die af en plakte die op styreenplaat. Met wat zorgvuldig werk kun je daar een redelijk precieze meetlat van maken. Deze schaal liet zien dat de ketel met ongeveer 1,5 mm hoogteverschil oplag. De voorzijde van het machinistenhuis toonde dat de ketel aan de achterzijde enkele tienden millimeters omhoog zou komen als de ketel daar eenmaal aan vast gemaakt zou worden. Maar dan nog zat de rookkast te hoog. Uit de tekening van de lok leidde ik af dat de ketelbovenzijde 18,9 mm boven de omloopplaat moest liggen. Met dat in gedachten ging op zoek naar oorzaken en oplossingen. |

|

Lang verhaal kort: ik ontdekte al snel dat de Y-plaat in het midden van de ketelbrug ongeveer 0,5 mm te hoog lag. |

|

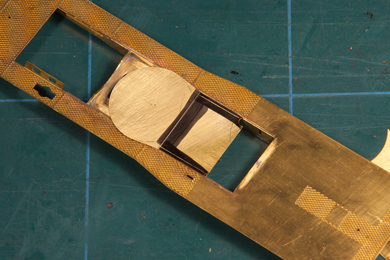

Linker dwarsbalk al gedaan, rechts in de voorbereidende fase. |

Ik telde mijn vingers na. Ik kan niet zomaar 0,5 mm van de bovenzijde van de dwarsbalken afvijlen. Er moest immers ruimte blijven voor de 0,4 mm dikke Y-plaat zonder de gaten in de dwarsbalken af te dekken. Daarom kon ik boven die gaten minimaal 0,4 mm materiaal overhouden. Dat betekende dat ik slechts 0,2 mm uit het gebogen deel kon wegvijlen (rode lijn). De overige 0,3 mm won ik door de onderzijde af te vijlen (gele lijn). Toen ik dat eenmaal had uitgemeten en bedacht verwijderde ik de Y-plaat, vijlde de dwarsbalken en soldeerde alles weer terug. |

|

|

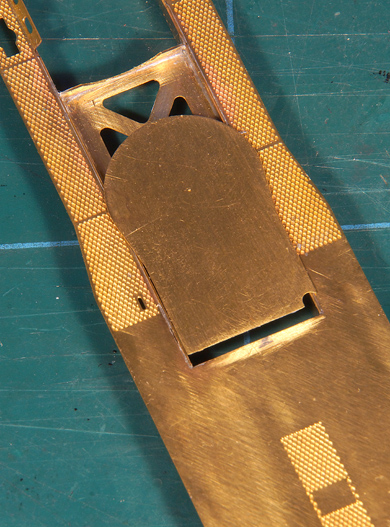

Met gebruik van een glasplaat als een gegarandeerd vlakke referentie zorgde ik er voor dat de voorste dwarsbalk volledig opgelijnd was met de onderzijde van de ketelbrug. Afgezien daarvan moest de dwarsbalk ook nog haaks en verticaal staan. Daarvoor gebruikte ik mijn haak en wat elastiek en een halve wasknijper om de positie te bepalen. Toen dat allemaal klopte puntsoldeerde ik hem voorlopig vast. |

|

|

Nog niet mooi maar dat komt nog. Ik moet eerst nog vaststellen dat het allemaal klopt. |

|

Ik deed een proefpassing op die ene dwarsbalk en oef, de eerste indruk was bemoedigend. De rookkast zakte zonder verdere aanmoediging op de steunen. Op het oog kon ik geen afwijking meer ontdekken. |

De echte controle zit natuurlijk in de millimeterschaal die ik gemaakt had. Ook hier kon ik geen significante afwijking meer zien. Hij zit nog wel ietsjes lager aan de vuurkistzijde maar 1) de vuurkist is 0,2 mm minder in diameter dan de rookkast en 2) de vuurkist komt nog een tikje omhoog als hij in de voorzijde van het machinistenhuis wordt gesoldeerd. Dus de pakweg halve millimeter die hier nog zichtbaar is, zal ook verdwijnen. |

|

|

|

| Nu puntsoldeerde ik de Y-plaat en de achterste dwarsbalk. Opnieuw controleerde ik tegen de millimeterschaal. Geen afwijkingen. Eindelijk kon ik de hele Y-plaat solderen en opschonen. | |

en daar staat een volstrekt goed passende ketel. |

|

Bevestigen van de ketelDe volgende klus is de ketel op zijn plek te bevestigen. Maar ook dit was makkelijker gezegd dan gedaan. Er ontrolde zich een trits van voorwaarden:

|

|

Samenbouwconflict van ketel en voorzijde van het machinistenhuis. Dus begon ik eerst maar het machinistenhuis op te bouwen om al doende de juiste positie van de voorzijde van het machinistenhuis vast te stellen vertrekkend bij de achterzijde van de kolenbunkers. |

|

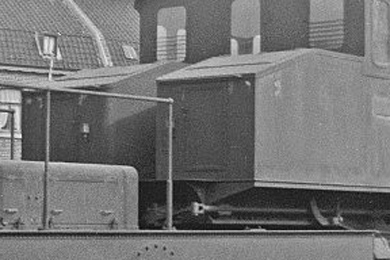

Een van de weinige foto's met een duidelijk zicht op de kolenbunkers. |

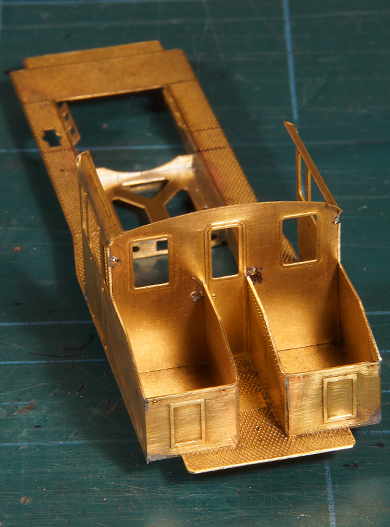

De kolenbunkers van de LTM 51 zijn buitenbeentjes in Garrattland. Ten eerste zaten de kolenbunker op de ketelbrug en niet, zoals bij Garratts gebruikelijk, op het achterste draaistel. Dat betekent dat de lok dus eigenlijk te klasseren is als een Union Garratt in plaats van een zuivere Garratt maar merkwaardig genoeg noemt geen enkele bron dit. Ten tweede was de kolen ondergebracht in twee losse bunkers die door een looppad werden gescheiden. Die was voor de conducteur om van de trein naar het machinistenhuis te komen en vice versa. |

|

|

|

De kolenbunkers, binnen en achterpanelen. Ik boog de platen over een 0,8 mm dik messing staf om de gewenste ronding in de hoeken te krijgen. De ets had een vouwlijn die vermoedelijk te diep geëtst is en waar je helemaal kunt doorkijken. Ik soldeerde het stukje messing staf dus in de hoek met 240C soldeer. De spleet ging niet helemaal dicht maar ik vul het later wel met Milliput en daarna schuur en vijl ik het glad. |

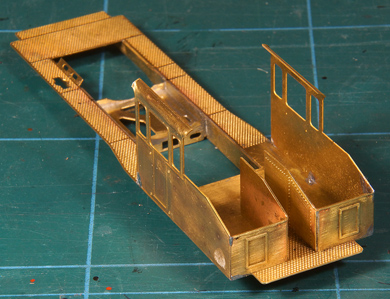

Plaatsen van de kolenbunkers op de ketelbrug. In dit stadium worden alle verbindingen gepuntsoldeerd. Tot dusver stelde de maatvoering van de etsen me voor verrassingen dus naadsolderen is pas aan de orde als vastgesteld is dat alles past en netjes opgelijnd is. |

|

|

Rechterzijde en achterzijde uitgelijnd ten opzichte van de kolenbunkers. |

|

De voorzichtigehid van puntsolderen bleek een juiste benadering. Ziet u het probleem? De kolenbunker zijn exact haaks en zijn 100% uitgelijnd met de achterrand van de omloopplaat. Desondanks lijnen ze niet netjes op met de deur in de achterzijde van het machinistenhuis.

Ik nam de kolenbunkers weer af en verwijderde ongeveer 0,5 mm van de achterpanelen zodat ze iets verder uit het midden kwamen te zitten. |

|

Daarna werd het geheel weer opgebouwd met puntsolderen. |

|

En opnieuw werd het grondig nagekeken. |

|

En ja, nu waren de kolenbunkers wel netjes uitgelijnd. Ik puntsoldeerde de zijwanden vast. Ik controleerde het parallel lopen van de zijkanten. Ze lopen vanaf de deur 0,07 mm naar elkaar toe. Daar was ik tevreden over. |

|

|

|

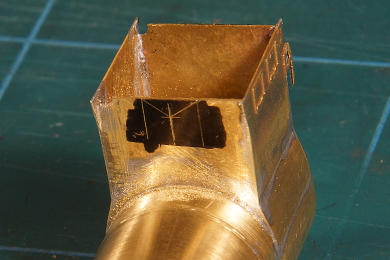

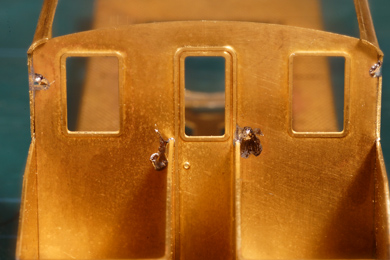

Nu komt dan eindelijk het moment waarop ketel en de voorzijde van het machinistenhuis samen op hun plaats in de ketelbrug werden geschoven. Ook nu werd de voorplaat gepuntsoldeerd. De ketel bleef vooralsnog even los in de ketelbrug zitten. |

Ik nam de tijd om de ketelbrug van alle kanten te bekijken, ten eerste om er gewoon van te genieten en ten tweede om nog maar eens te controleren of er iets niet klopte. |

|

|

|

|

Het machinistenhuis werd nagemeten op haaksheid in elke richting. Ik kon geen afwijkingen van betekenis vinden.

|

Ik puntsoldeerde nu de ketel tegen de bovenzijde van de opening in de voorzijde van het machinistenhuis. Daarna volgde een laatste controle van de ketel voor alle naden gesoldeerd konden worden. De ketel zat volmaakt waterpas op exact de juiste hoogte ten opzichte van de omloopplaat. Eind goed al goed. |

|

Nu werden alle naden dicht gesoldeerd waarbij ik het opbouwen van te veel warmte vermeed om kromtrekken te voorkomen. |

|

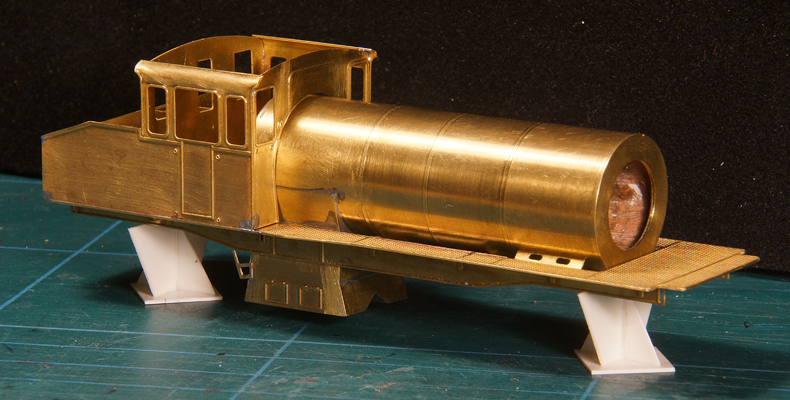

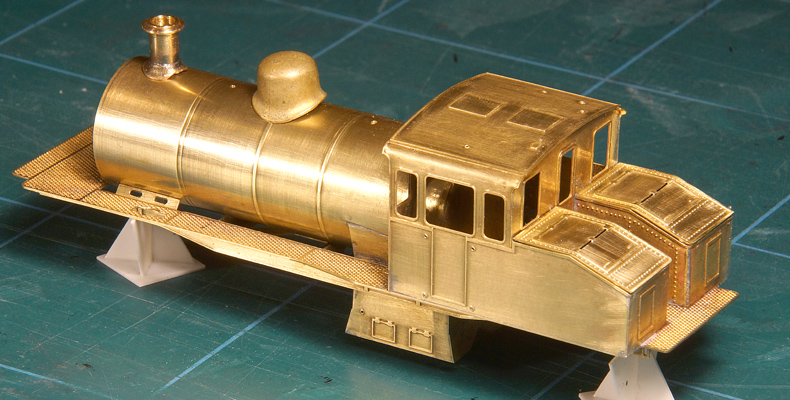

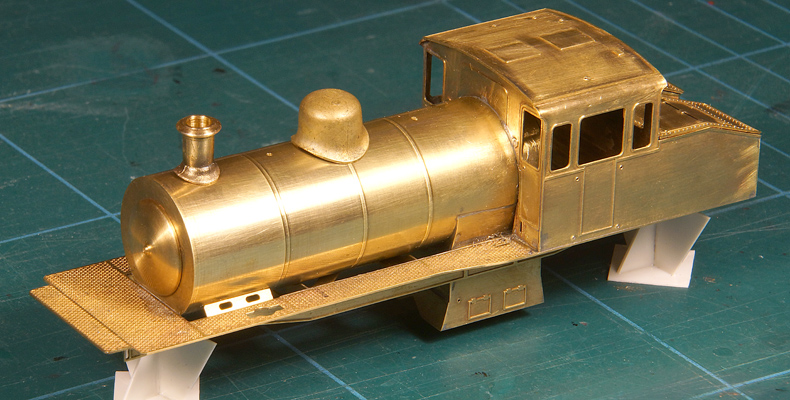

Daarmee komt de hoofdconstructie van de ketelbrug tot een einde. Nu moet het aanbrengen van de vele details volgen. Voor de vastlegging volgen twee statieportretten. De schoorsteen en de dom staan er losjes op. Het dak is nog los omdat ik later een volledig gedetailleerd ketelfront wil plaatsen. De bovendeksels van de kolenbunkers liggen ook nog los om later lood te kunnen plaatsen om de lok zwaarder te maken. |

|

|

|

Sign my

GuestBook